【導讀】

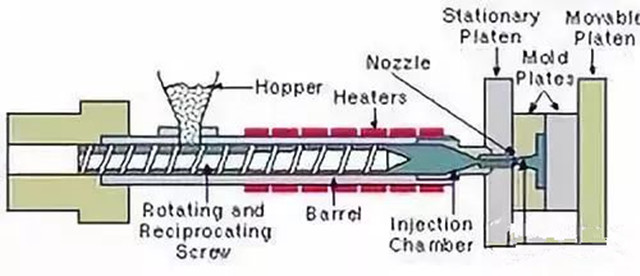

注塑成型又稱注射模塑(sù)成型,它是(shì)一(yī)種注射兼模塑的成型方法。注塑成型方法的優點是生產速度快、效率高,操作可實現自動化,花色品種多,形狀可以由簡到繁,尺寸可以由大到小,而且製品尺寸精確,產品易更新換代,能成形狀複雜的(de)製件,注塑成型適用於大量生(shēng)產與形狀(zhuàng)複雜產品等成型加工(gōng)領域。

在一(yī)定(dìng)溫度下,通過螺杆攪拌完全熔融的塑料材料,用高壓射入模腔,經冷卻固化後,得到成型品的方法。該方(fāng)法(fǎ)適用於形狀複雜部件(jiàn)的批(pī)量生產,是重要的加工方法之一。

一(yī)、溫(wēn)度控製

圖片注塑成型設備和模具

⒈料筒溫(wēn)度:

注射模(mó)塑過(guò)程需要控製的溫度有料筒溫(wēn)度,噴嘴溫度和模具溫度(dù)等。前兩種溫度主要(yào)影響塑料的塑(sù)化(huà)和流動,而後一種溫度主要是影響塑料的流動和冷卻。每(měi)一種塑(sù)料(liào)都具有不同(tóng)的流動溫(wēn)度,同一種塑料,由(yóu)於來源(yuán)或牌號不同,其流(liú)動溫(wēn)度及分解溫度是有差別的,這是(shì)由於平均分子量和分子量(liàng)分布不同所致,塑料在不同類型的注(zhù)射機內的塑化過程也是不同的,因而選擇料筒溫度也不相同。

⒉噴(pēn)嘴溫度:

噴嘴溫度(dù)通常是略低於(yú)料筒最高溫(wēn)度的,這是為了(le)防止熔料(liào)在直通式(shì)噴嘴可能發生的"流涎現象(xiàng)"。噴嘴溫度也不能過低,否則將會造成熔料的早凝而將噴(pēn)嘴堵塞,或者由於早凝料注入模腔而影響製品的性能。

⒊模具溫度(dù):

模具溫度對(duì)製品的內在性能和表觀質量影響很(hěn)大。模具溫度(dù)的高低決定於塑料結晶性的有無、製品的尺寸與結(jié)構、性能(néng)要(yào)求,以(yǐ)及其它工藝條件(熔料溫(wēn)度、注射速(sù)度及注射壓力、模塑周期(qī)等)。

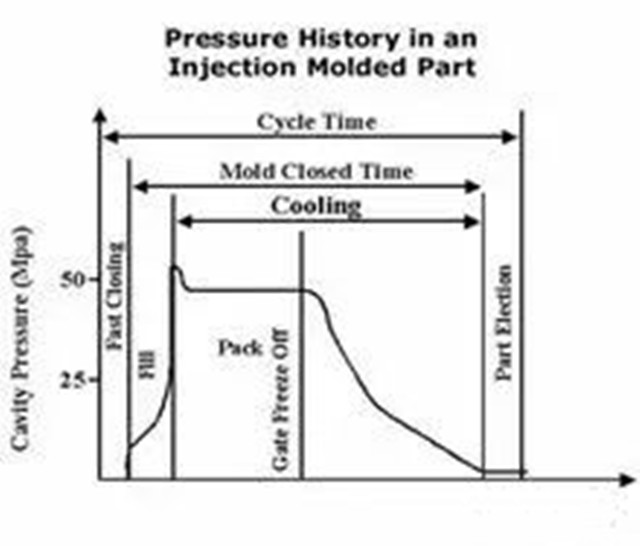

二、壓力控製

注塑過程中壓力包括塑化壓(yā)力(lì)和注射壓力兩種,並直(zhí)接影響塑(sù)料的(de)塑化和製品(pǐn)質量。

⒈塑化壓力:

(背壓)采用螺(luó)杆式注射機時,螺杆頂部熔料在螺杆轉動後退時所(suǒ)受到的壓力(lì)稱為(wéi)塑化壓力(lì),亦稱(chēng)背壓。這種壓力的大小(xiǎo)是可以通過液壓係統中的(de)溢流閥來調整的。

在注射中,塑化壓力(lì)的大小是隨螺杆的設計、製品質量(liàng)的要求以及塑料的種類不同(tóng)而需要改變的,如果說(shuō)這些情況和螺杆的(de)轉速都不變,則增加塑化壓力會加強剪切作用,即會提高熔體(tǐ)的溫度,但會減小塑化的效(xiào)率,增大逆流和漏流,增加驅動功率。

此外,增加塑化壓力常能使(shǐ)熔體的溫度均(jun1)勻,色料的混(hún)合均勻和排出熔體中的氣體。一般(bān)

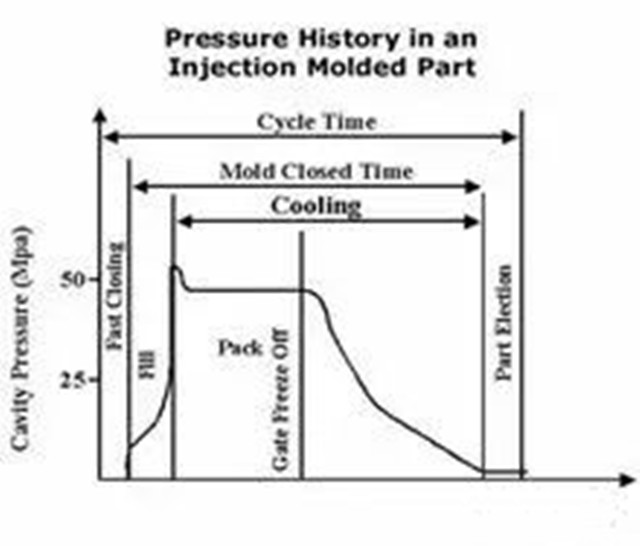

圖片注塑成(chéng)型中的壓(yā)力曲線

一般操作中,塑化壓力的決定應在保證製品質(zhì)量優良的前提(tí)下越低越(yuè)好(hǎo),其具體數值是隨所用的塑(sù)料的品(pǐn)種而異的,但通常很少超過(guò)20公斤/平(píng)方厘米。

⒉注(zhù)射壓力:

在當前生產中,幾乎所(suǒ)有的注射機的注射壓力都是以(yǐ)柱塞或螺杆頂部對(duì)塑料(liào)

所施的壓力(由油路壓力換算來的)為準的。注射壓力在注塑成型中所起的作用(yòng)是,克服塑料從料筒流向(xiàng)型腔的流動阻力,給予熔料充模的(de)速率以(yǐ)及對(duì)熔料進(jìn)行壓實(shí)。

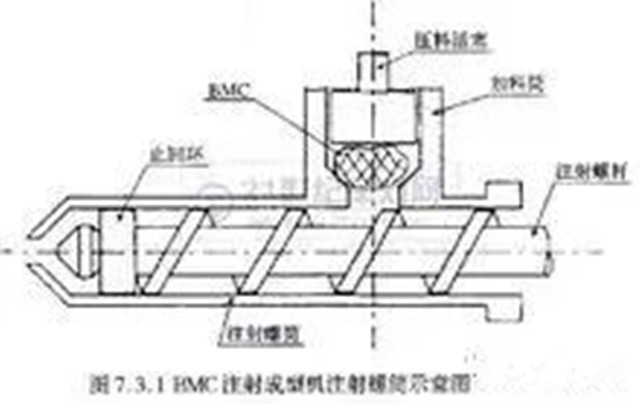

圖片注塑成型

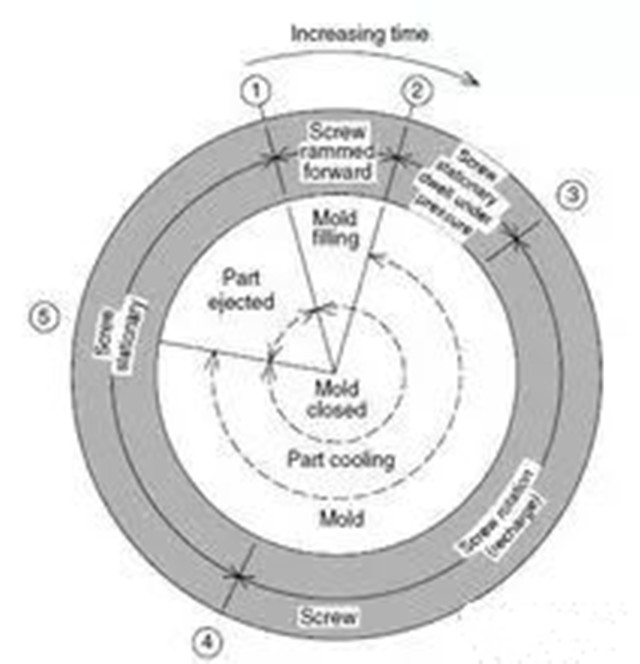

三、成型周期

完成一(yī)次(cì)注射模塑過程所需(xū)的時間稱成型周(zhōu)期,也稱模塑周期。它實際包括以下幾部分:

圖片注(zhù)塑成型周期

成型周期:成(chéng)型周期直接影響勞動生產率和設備利用率。因此,在生產過程中,應(yīng)在保證(zhèng)質量的前提下,盡量縮短成型(xíng)周期中各個有關時間。在(zài)整個成型(xíng)周期中,以注射時(shí)間和冷(lěng)卻時間最重要,它們對製品的質量均有決定性的影響。

注射時間中的充模時間直接反比於充模速率,生產中充模時間一般約為3-5秒。注射時間中的保壓時(shí)間就是對型腔內塑料的(de)壓力時間,在整個注射時(shí)間內所(suǒ)占的比例較大,一般約為20-120秒(特厚製件可(kě)高達(dá)5~10分鍾)。

在澆口處熔料封凍之前,保壓時間的多少,對製品尺寸準確性有影響,若在以後,則無影響。保壓時間也有最惠值,已知它(tā)依賴於料溫(wēn),模溫(wēn)以及(jí)主流(liú)道和澆口的大小。如果主流道和澆口的尺寸以(yǐ)及(jí)工藝條件都是正常的,通常即以得(dé)出製品(pǐn)收(shōu)縮率波(bō)動範圍(wéi)最(zuì)小的壓力值為準。

冷卻時(shí)間(jiān)主要決定於製品的厚度,塑料的(de)熱性能和結晶性能,以及模具溫(wēn)等。冷卻時間的終點,應以保證製品脫模時不引起變動為原則,冷卻時間性一般(bān)約在30~120秒鍾之間,冷卻時(shí)間過長(zhǎng)沒有必要,不僅降低生產效率,對複雜製件還將造成(chéng)脫模困難,強行脫模(mó)時甚至會產生脫模應力。成型周(zhōu)期中的其它時間則與生產過程是否連續化和自動化(huà)以及連續化和自動化的程度等有關。

四(sì)、名詞參數

⒈注塑壓力

注塑壓力是由注塑係統的液壓(yā)係統提供的。液壓缸的壓力通過注塑(sù)機螺杆傳遞到(dào)塑料熔體上,塑料熔體在壓(yā)力的推(tuī)動下,經注塑機的(de)噴嘴進入模具的豎流道(對於部分模(mó)具來說(shuō)也是(shì)主流道)、主流道、分流(liú)道(dào),並經澆口進入模(mó)具型腔,這個過程即為注塑過(guò)程,或者稱之為填充過程。

壓力的存在是(shì)為了克服(fú)熔體流動過程中的阻力,或者反過來說,流動過程中(zhōng)存在(zài)的阻力需要注塑機的壓力來抵消,以保證(zhèng)填充過程順利進(jìn)行。

在注塑過程中,注塑機噴嘴處的壓力最高,以克服熔體全程中(zhōng)的流(liú)動阻力。其後,壓力沿著流動長(zhǎng)度往熔體最前端(duān)波前處逐步降低,如果模腔內部排氣良好,則熔體前端最後的壓力就是大(dà)氣壓(yā)。

影響熔(róng)體填充壓(yā)力的因素很多,概(gài)括起來有3類:

⑴材料因素,如(rú)塑料的類型、粘度等;

⑵結(jié)構性因素,如澆注係統的類型、數目和位置,模具的型腔形狀以及製品的厚(hòu)度等;

⑶成型(xíng)的工藝要素。

⒉注塑時間

這裏所說的注塑時間是指塑料熔體充滿型腔所需要的時間,不包(bāo)括模具開、合等輔助時間。盡管注塑時間很短,對於成型周期的影響也很小,但是注塑時間的調(diào)整對於澆口、流道和(hé)型腔的(de)壓(yā)力控製有著(zhe)很大作用。合理的注塑時間有助於(yú)熔體理想填充,而且對(duì)於提(tí)高製品的表麵質量以及減小尺寸公差有著(zhe)非常重要的意義。

注塑時間要遠遠低於冷卻時間,大約為(wéi)冷卻時(shí)間的1/10~1/15,這個規律可以作(zuò)為預測塑件(jiàn)全部成型時間的依據。在作模流分析時,隻有當熔體完全是由螺(luó)杆旋轉推動注滿型腔的情況下,分析結果中的注塑(sù)時間(jiān)才(cái)等於工藝(yì)條件中設定的注塑時(shí)間。如果在型腔充滿前(qián)發生螺(luó)杆的保壓(yā)切換,那麽分析結(jié)果將大於工藝條件的設定。

⒊注塑溫度

注塑溫(wēn)度(dù)是影響注塑壓(yā)力的重要(yào)因素。注塑機料筒有5~6個加熱段,每種(zhǒng)原料都有其合(hé)適的加(jiā)工溫度(詳細(xì)的加工溫度可以參閱(yuè)材料供應商提供的數據)。注塑溫度必須控製在一定的範圍(wéi)內。

溫度太低,熔料塑化不良,影響成型件的質量,增(zēng)加工藝難度;溫度太高(gāo),原料容易分解。在實際的注塑成型過程中,注塑溫度往往比料筒溫度高,高出的數值與注塑速率和材料的性能有關,最高可達(dá)30℃。

這是由於熔料通過注料口時受到剪(jiǎn)切而(ér)產生很高的熱量造成的。在作模流分析時可(kě)以通過兩種方式來補償這種差(chà)值,一種是(shì)設法測量熔料對空注塑時的(de)溫度,另一種是建模時(shí)將射嘴也包含進去。

⒋保壓壓力與時(shí)間

在注塑過程將(jiāng)近結束時(shí),螺杆停止旋轉,隻是向前推進,此時注塑進入保壓階段。保壓過程中注塑(sù)機的噴嘴不斷向型腔補料,以填充(chōng)由於製件收縮而空出的容積。

如果型腔充(chōng)滿後不進行保壓,製件(jiàn)大約會收縮25%左右,特別是筋處由於收縮過大而形(xíng)成收縮痕跡。保(bǎo)壓壓力一般為充填最大壓力的85%左右,當然要根據(jù)實際情況來確定。

⒌背(bèi)壓

背(bèi)壓是指螺杆反轉後退儲料時所需要克服(fú)的壓力。采(cǎi)用高(gāo)背壓有利於色料的分散和塑料的融化,但卻同時延長了螺杆回縮時間,降低了塑料纖維的長度,增加了注塑機的壓力,因此背壓應該(gāi)低一些,一般不超(chāo)過注塑壓力的20%。注塑泡沫塑料時,背壓應該比氣體形成的壓力高,否則螺杆會被推出料(liào)筒。

有些注(zhù)塑機可以將背壓編程,以補(bǔ)償熔化期間螺杆長度的縮減,這樣會降低輸入熱量,令溫度下降。不過由於這種變化的結果難以估計,故不易對機器作出相應的調整。