隨(suí)著通訊(xùn)技術的飛速發展,手機普遍應用。手機技術(shù)正朝著(zhe)兩個方向發展:一是功能多樣化;二是外(wài)觀精美輕便。因此,在手機開發過程中手機外殼突顯(xiǎn)出其(qí)特別(bié)重要的地位。一套手機外(wài)殼的製作涵蓋了結構設計、

模具開發、注(zhù)塑生產、噴塗印刷(shuā)等過程,每一環節都將影響最終外觀。

結構設計

手機外殼(ké)通常由四大件:麵殼(上前)、麵支(上後)、背支(下前)、背殼(下後)和(hé)一些小件,如電池蓋、按鍵、視窗、卡扣、防劃條等(děng)組成(chéng)。這些組件在結構(gòu)設(shè)計中需要充分考慮到互配性,以及與(yǔ)電路板和電池等(děng)部件的裝配。在結構設計中(zhōng)需(xū)要考慮很多相關問(wèn)題,如(rú)材(cái)料選用、內部結(jié)構、表麵處理、加工手段、包(bāo)裝裝潢等,具體有以下幾點:

a.要評審造型(xíng)設計是否合理可靠,包括製造方法,塑件的出模方向、出模斜度、抽芯(xīn)、結構強度,電路安裝(和電子工程人員配合)等是否合理。

b.根據(jù)造型要求確定製造工藝是否能實現,包括模具製造、產品裝配、外殼的(de)噴塗、絲印、材質選擇(zé)、須采購的零件供應等。

c.確(què)定產品功能是否能實現(xiàn),用戶(hù)使用是否最佳。

d.進行具(jù)體的結構設計、確定每個零件的(de)製造工(gōng)藝。要注意塑件(jiàn)的結構強度、安裝定位、緊固(gù)方式、產品變型、元器(qì)件的安裝定(dìng)位、安規要求,確定最佳裝配(pèi)路線。

e.結(jié)構設(shè)計要盡量減小模具設計和製造的難度,提高注塑生產的效率(lǜ),降低模具成本和生產成本。

f.確定整個產品的生產工藝、檢測手段,保證產(chǎn)品的可靠(kào)性。

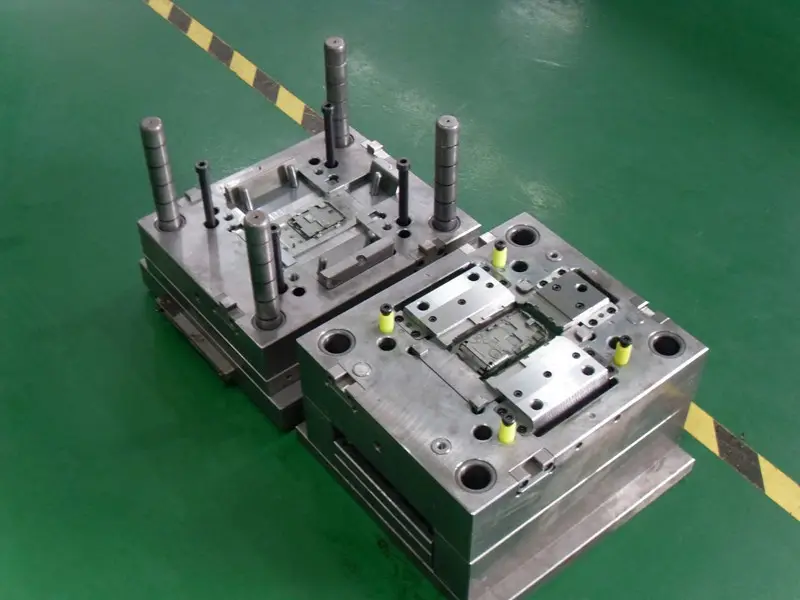

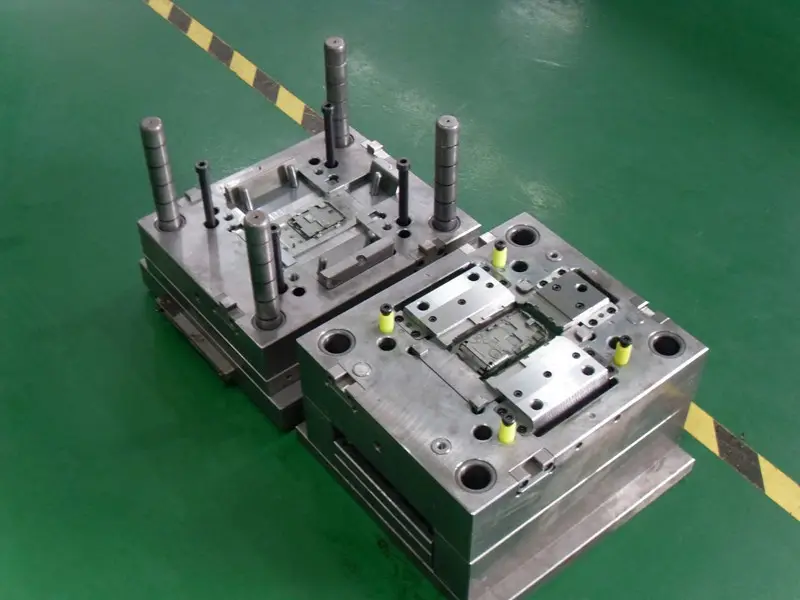

模具設計

模具設計必須充分考(kǎo)慮產品的結構、裝配,同時還需要考慮生產中產品的脫模以及水路排布、澆口分布等,以下簡單介紹產品筋條及卡鉤、螺母孔等位置的設計注意點。

筋(jīn)條(Rib)的設計

使用PC或者ABS+PC時,Rib的厚度(dù)最好不大於殼子本體厚度的0.6倍。

高度(dù)不要超過本體厚度的3-5倍。

拔模角度為0.5-1.0度。

在Rib的根部導Rib厚度的40%-60%的圓角。·兩根Rib之間的間距最好在壁厚的3倍以上。

卡(kǎ)勾的設計

卡勾的卡入尺寸一般在0.5mm-0.8mm。·鉤子從分模麵下沉0.2mm,有利於模具製造。

鉤子和卡槽的咬合麵留0.05mm的間隙,以便日後修模(mó)。

卡槽頂端於(yú)鉤子底部預留0.3mm的間隙,作為卡勾變(biàn)形的回彈空間。

卡槽最好做成(chéng)封閉式的(在壁厚保證不縮水的情況下),封閉麵的肉厚0.3-0.5mm。

其餘配合麵(miàn)留0.1-0.2mm的(de)間隙(xì)。

鉤子的斜(xié)頂需留6-8mm的行程。

鉤子的尖端導0.1mm的圓角,以便拆卸。

卡勾配合麵處可以自主導2度的拔模,作為拆(chāi)卸角。

卡槽底部導R角(jiǎo)增加強度(dù),所以(yǐ)肉厚不一的地(dì)方(fāng)導(dǎo)斜角做轉換區。

螺母孔(Boss)的設計

Boss的目的(de)是用來連接螺釘、導銷等緊固件或者是做熱壓時螺母的定位、熱熔柱,設計Boss的最重要原則就是避免沒有(yǒu)支撐物(wù),盡量(liàng)讓其與外壁或者肋相連增加強度。

此外,模具鐵料的厚度需要大於0.5mm;母模麵拔模角最好大於3度。每增加千分之一英寸的咬花深度需增加一度的拔模角。

注(zhù)塑工藝

手機外(wài)殼通常采用PC(聚碳酸酯)或者PC+ABS材料成型,由於PC的流動性比較(jiào)差,所(suǒ)以工藝(yì)上通常采用高模溫、高料(liào)溫填充;采用的澆口通常為點澆口,填充時需采用分級注塑,找好過(guò)澆口位置(zhì)以及V-P(注射–保壓)切換位置,對於解決澆口氣痕以及欠注飛邊等異常(cháng)會有很大的幫助。

以下為手機產品的成型條件要點,介(jiè)紹熔體溫度、模具溫度、注塑速度、背壓等成型參數的(de)設(shè)定注意點。

熔融(róng)溫度與模溫

最佳的成型溫度設定與很多因素有關,如注塑機大小、螺杆組(zǔ)態(tài)、模具及(jí)成型品的設(shè)計(jì)和成型周期時間等。一般(bān)而言,為(wéi)了讓塑料漸漸地熔(róng)融,在料(liào)管後段/進料區設定較低的(de)溫度,而在料管前段設定較高(gāo)的溫度。但若螺杆設計不當或(huò)L/D值過小,逆向式的溫度設定亦可。

模溫方麵,高溫模可提(tí)供較(jiào)佳的表麵外觀,殘留應力也會較小,且對較薄或較長的(de)成型品也較易(yì)填滿。而低模溫則能(néng)縮短成型周(zhōu)期。

螺杆回轉速度

建議40至70rpm,但需視乎機台與螺(luó)杆設(shè)計(jì)而調整。

為了盡速填滿模(mó)具,注塑壓力愈大愈好,一般約為850至1,400kg/cm2,而最高可達2,400kg/cm2。

背壓

一般設定愈低愈好,但為求進料均勻,建(jiàn)議(yì)使用3至14kg/cm2。

注塑速度,射速與澆口設計有很大關(guān)係,使用直接澆口(kǒu)或邊緣澆口時,為防止日暉現象和波流痕現象,應用較慢之射速。另外,如成品厚度在5MM以上,慢速射出有(yǒu)助於避免氣泡或凹陷。一般而言,射速原則為薄者快,厚者慢(màn)。

從注塑切換為保壓時,保壓壓力要盡量低,以免成型品發(fā)生殘留應力。而殘留應力可(kě)用退火方(fāng)式來去除或減輕;條件是120℃至130℃約三十分鍾(zhōng)至一小時。

常見缺(quē)陷排除

a.氣痕:降低熔體(tǐ)過澆口的流動速率、提(tí)高模具溫度。

b.欠注:提高注塑壓力,速度、提高料溫,模溫、提高進(jìn)膠量。

c.飛邊:降低塑料填充壓力、控製好V-P切換點防止過填充(chōng)、提(tí)高鎖模力、檢查模具配合狀況。

d.變形:控製模具溫度防止模溫差(chà)異產生收縮不均變形、通過保壓調整。

e.熔(róng)接痕:提高模溫料溫、控製各段走膠流(liú)量防止困氣(qì)、提高流動前沿溫度、增加排氣。

二次(cì)加(jiā)工(gōng)

手機(jī)外殼(ké)的後加工通常有:噴塗、套色噴塗、印(yìn)刷、夾心印(yìn)刷、電鍍、真空蒸鍍、熱壓螺母、退火、超聲焊接等。

通過噴塗、電鍍等後加工方法可以提高(gāo)塑料的(de)外觀效果,同(tóng)時可以提高塑料表麵的耐摩性能;熱(rè)壓超聲焊(hàn)等後處理方法則可以增加一(yī)些嵌件便於組裝;退火處理可以消除製品的內應力,提高產品的性能。

手機外殼從設計、開(kāi)模(mó)、調試、生產、後(hòu)處理整個流程都是環環相扣(kòu)的,隻有綜合以下因素:合理的結構及外觀設計、精確的模具(jù)、合理的(de)工藝調(diào)試、穩定的生產和精湛的後處理才能生產(chǎn)出(chū)一套精美耐用的(de)手機殼(ké)。